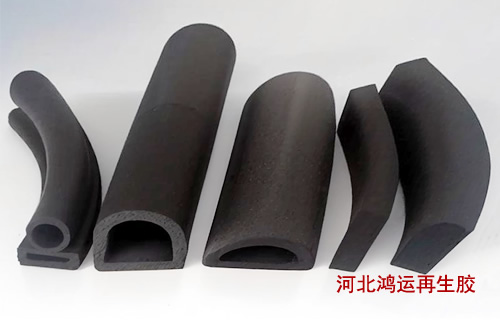

橡胶发泡防护密封条在建筑、汽车、电子等领域具有广泛的应用,而三元乙丙再生胶作为一种可替代三元乙丙橡胶的材料,具有价格更优惠、绿色循环可再生等特点,成为橡胶发泡防护密封条生产中备受关注的替代材料。

首先三元乙丙再生胶具有与三元乙丙橡胶相似的性能特点,如良好的耐磨性、耐老化性、耐候性和耐化学性。同时hy三元乙丙再生胶具有价格更为优惠的优势,这对于橡胶发泡防护密封条生产企业来说,可以有效降低生产成本,提升竞争力。

其次三元乙丙再生胶的绿色循环可再生特点也是其在橡胶发泡防护密封条生产中的优势。三元乙丙再生胶采用废旧橡胶制品进行再生加工,有效减少了对自然资源的消耗,同时减少了废弃物的排放,符合环保要求。这种可持续性的材料选择,符合现代社会对于环境保护的要求,也为企业树立了良好的形象。

鸿运三元乙丙再生胶生产橡胶发泡防护密封条硫化参考配方:

三元乙丙再生胶:100份

硫化剂:根据具体需求,通常使用硫磺或过氧化物类硫化剂。硫磺的用量为1-3份,过氧化物类硫化剂的用量为0.5-2份。

活性剂:用于提高硫化速度和硫化度。常用的活性剂有硫酰胺类和过硫酸盐类,用量为0.5-2份。

填料:可根据需要添加适量的填料,如炭黑、白炭黑等,用于改善橡胶的力学性能和耐候性。为了降低原料成本一般挤出制品加入滑石粉。

增塑剂:可根据需要添加适量的增塑剂,如酯类增塑剂或石蜡等,用于改善橡胶的可加工性和柔软性。

在硫化过程中,硫化时间和硫化温度也是需要注意的要点。一般硫化时间为10-30分钟,硫化温度为160-180摄氏度。具体的硫化时间和温度YY-E3/725可以根据产品的要求和试验结果进行调整。

三元乙丙再生胶生产橡胶发泡防护密封条的混炼胶加工过程及注意要点如下:

混炼设备:选择适当的混炼设备,如开炼机或密炼机,以确保材料的充分混合和均匀性。

混炼温度:控制混炼温度在50-70摄氏度之间,避免过高的温度导致材料的老化和性能下降。

混炼时间:控制混炼时间在10-20分钟之间,确保材料的充分混合和反应。

混炼顺序:按照硫化配方的要求,先将三元乙丙再生胶放入密炼设备中,然后逐渐加入填料和增塑剂等,最后开炼机加入促进剂和硫化剂,保持混炼过程的连续性和稳定性。混炼胶适当的温度和时间停放有助于恢复橡胶分子链的交联度。

混炼注意事项:在混炼过程中,需要注意混炼设备的运行状态和材料的混合情况,及时调整温度和混炼时间,确保混炼胶的质量和一致性。

优化三元乙丙再生胶配方,可以有效提升橡胶发泡防护密封条的性能表现。通过合理调整硫化配方,添加适当的助剂和填料,并在混炼胶加工过程中注意关键要点,可以生产出性能优异的橡胶发泡防护密封条。三元乙丙再生胶的使用不仅具有经济上的优势,还符合环保要求,为橡胶行业的可持续发展做出了贡献。